Производство цемента

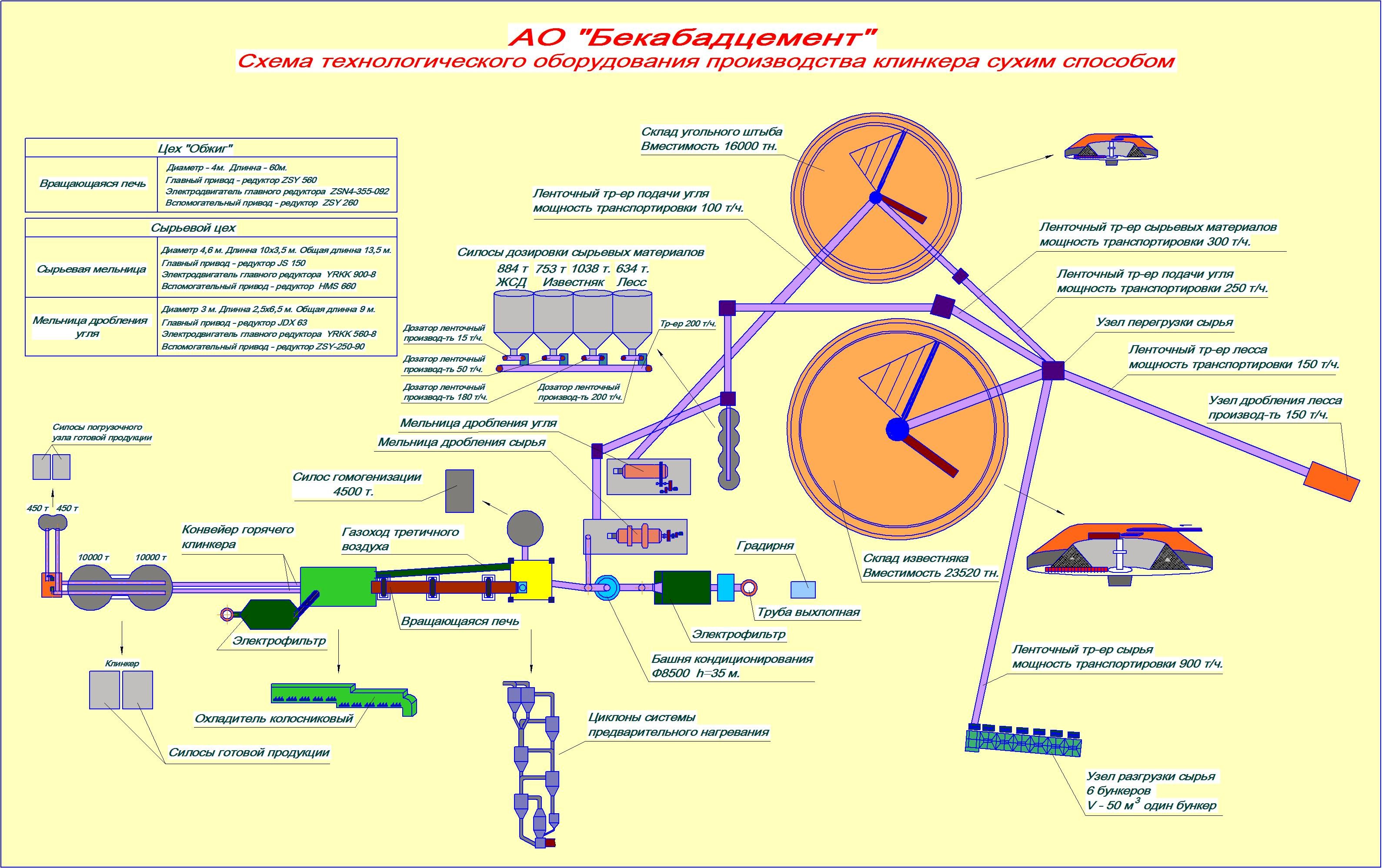

Производство по методу сухого способа

Производство цементного клинкера по сухому способу в своем роде является уникальным, высокоэффективным и экологически чистым производством.

Проект рассчитан с ввоза сырья на завод (разгрузки) до вывоза клинкера с завода. В частности: технологический процесс, техническое оборудование, строительство, структура, электрификация, автоматизация, водоснабжение и канализация, отопление и вентиляция, а также генплан и транспортная схема. В проекте особое внимание уделено пылеулавливания, которое является основным средством загрязнения на цементном заводе и поэтому применены наилучшие разработки в области аспирации.

Технология по сухому способу, даст значительную экономию ТЭР и максимально обеспечит использование существующие заводские ресурсы карьеров и вспомогательных подразделений, что значительно увеличит конкурентоспособность на внутреннем и на внешнем рынках.

С вводом данного производства дополнительно создано 150 рабочих мест, что играет огромную роль в занятости населения и повышения благосостояния жителей г. Бекабада.

С целью соблюдения оптимального функционирования технологии производственной линии, и в обеспечение качества продукции, а также для сбережения энергетики, в рамках данного проекта будет применена самая передовая и надежная в мире централизованно-разрозненная компьютерная система с централизованным управлением всеми цехами и разрозненным контролем над всеми цехами.

Данная система составляет из станции операторов, станции инженеров, станции управления на месте, и систематической телекоммуникационной сети.

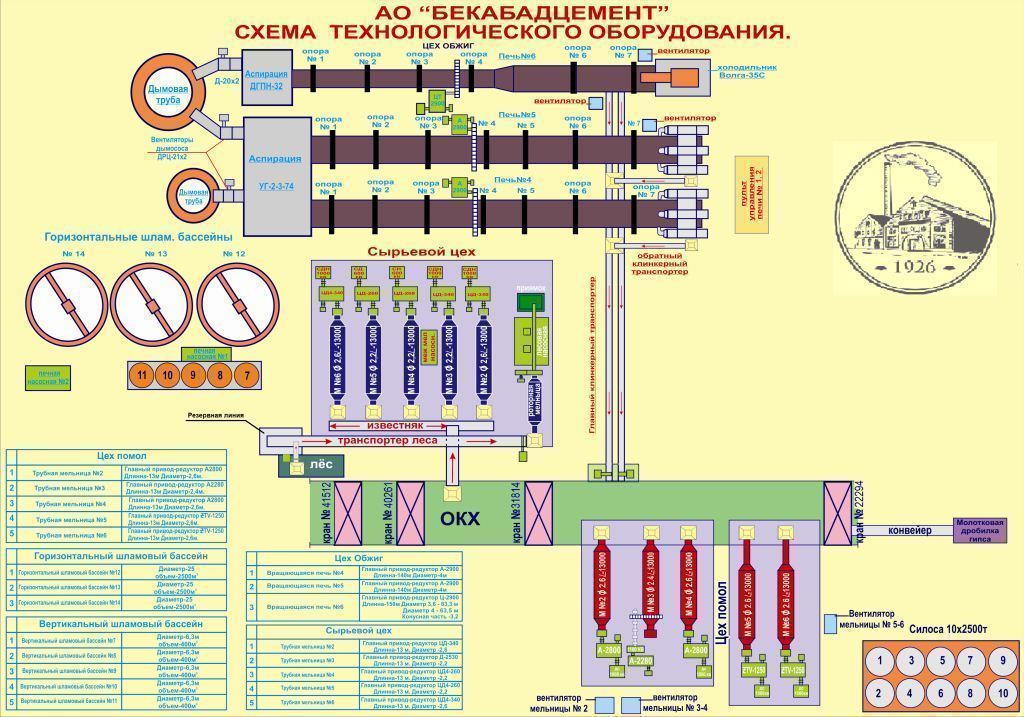

Производство по методу мокрого способа

Процесс производства цемента на ОАО «Бекабадцемент» осуществляется по методу мокрого способа производства клинкера и слагается из основных операций, приведенных в технологической схеме.

1. Добыча известняка и лессовидных суглинков.

Основной сырьевой компонент-известняк добывается в Джизакской области, месторождении «Балыкли-Тау» на расстоянии порядка 180 км от предприятия. После проведения на месторождении взрывных работ известняк с помощью одноковшового экскаватора загружается на автотранспорт и доставляется на площадку дробильного производства расположенного на карьере. Дробление известняка до фракции менее 35mm производится двухстадийно на щековой (тип СМД-118) и молотковой (тип СМ-97А) дробилках. Дробленый известняк доставляется на цементное производство железнодорожным транспортом.

Карьер лессовидного суглинка находится вблизи предприятия на расстоянии порядка 19 км в Сырдарьинской области. Добываемый лёсс, экскаватором загружается в автомашины МАЗ, HOVA перевозятся на предприятие, и накапливается на складе (в глинозапаснике) лёссового участка.

2. Складирование сырья и добавок.

Сырьевые компоненты (известняк и железосодержащие добавки), активные минеральные добавки и гипсовый камень после доставки ж/д транспортом на производство складируются раздельно на объединённом складе предприятия.

3. Дозирование известняка и железосодержащих добавок.

На сырьевом складе с помощью грейферного крана (тип Г10Т40) грузоподъёмностью 10 тн производится дозирование известняка и железосодержащих добавок с подачей на главный бункер сырьевого цеха, оттуда через весовой дозатор ленточным транспортёром подаётся на реверсивный транспортёр, которым в свою очередь распределяют и заполняют бункера сырьевых мельниц.

4. Приготовление известняково-огарочного шлама.

С бункеров сырьевых мельниц с помощью тарельчатых питателей дозируется подача известково -огарочной шихты в течку мельницы, параллельно в течку мельницы добавляется вода для мокрого помола. Время прохождения сырья по мельнице 20-30 минут. Известково – огарочный шлам из мельницы поступает в шламовый приямок сырьевых мельниц, откуда перекачивается центробежными насосами в вертикальные бассейны № 7; 8; 9.

5. Дозирование лессовидного суглинка и приготовление лессового шлама.

Лессовидный суглинок (лёсс) из глинозапасника автотранспортом доставляется в бункер-накопитель роторной мельницы. Из бункера-накопителя материал через питатель дозируется и поступает в роторную мельницу, в которую одновременно с лессом подается вода для его роспуска и приготовления лессового шлама. Вода для приготовления лессового шлама дозируется вентилем. Оттуда лёссовый шлам попадает в шламовый приямок, вместимостью 200 м3, где идёт перемешивание с помощью мешалки и дополнительной подачи воздуха. После доведения глиняного шлама до заданной консистенции, он перекачивается центробежными насосами в вертикальные бассейны № 10; 11.

6. Хранение известняково-огарочного и лессового шламов.

Известняково-огарочный шлам после приготовления транспортируются в вертикальные бассейны № 7; 8; 9, лёссовый шлам в вертикальные бассейны № 10; 11 для раздельного хранения и пневмоперемешивания. После гомогенизации из вертикальных бассейнов отбираются пробы шламов для определения их хим.состава и других технологических параметров (влажности, тонкости измельчения, растекаемости).

7. Корректировка шлама и приготовление нормального шлама.

Корректирование шлама производят следующим образом: в вертикальные бассейны замолотый шлам, проверяют титр, а затем методом порционной подачи лёссового или шлама с высоким титром доводят сырьевой шлам до заданного химического состава. Далее после корректировки шлама производится гомогенизация шлама путем пневмоперемешивания с последующим отбором проб шлама для определения химического состава и других технологических параметров. В случае несоответствия состава шлама заданным параметрам (КН, п, р) производится дополнительная корректировка шлама, до тех пор пока не получат нормальный шлам заданного химического состава. Нормальный шлам сливается в горизонтальный шламбассейн, для хранения и подачи на обжиг.

8. Хранение нормального сырьевого шлама.

В горизонтальном шламбассейне нормальный шлам в процессе хранения подвергается механическому и пневматическому перемешиванию с помощью крановой мешалки, во избежание расслаивания.

9. Обжиг сырьевого шлама.

Для обжига сырьевой смеси на заводе имеются три вращающиеся печи: Ø4,0 х140 м – 2 печи с рекуператорным холодильником и одна печь Ø 3,6/4,0х150 м с холодильником «Волга 35С».

Вращающиеся печи являются противоточным обжиговым агрегатом, в котором сырьевая смесь медленно продвигается по печи к её горячему концу. На встречу шламу движется поток горячих газов. Горячие газы движутся за счёт разрежения печи, создаваемого дымососом.

Из горизонтального шламбассейна нормальный шлам транспортируется с помощью центробежных ГРАК насосов на холодный конец печи, в шламовый питатель, на распределительный бак, где с помощью распред. коробок, исполнительных механизмов и рукавов идёт равномерное распределение шлама. Шлам по трубопроводу идёт на успокоительные бачки и далее в контрольный бачок, где происходит контрольный замер питания печи шламом, откуда шлам попадает в шламовый смеситель и через питательную трубу в печь.

В печи шлам подвергается действию высокой температуры. При нагревании шлам в начале разжижается, а затем загустевает и образуются комья. Потом они распадаются. Часть печи, где шлам подсушивается называется зоной испарения и сушки.

Сырьевая смесь дальше продвигается в зону подогрева. В этой зоне начинаются химические реакции, изменяются также и физические свойства сырьевой смеси. В результате дегидратации и распада минералов глинистый компонент теряет пластичность и рассыпается в порошок.

Сырьевая смесь поступает в зону кальцинирования, где происходит разложение углекислого кальция CaCO3 --- CaO + CO2. В этой зоне возникают реакции между основным окислом CaO и кислотными окислами глинистого компонента: SiO2, Al 2O3 и Fe2 O3 с образованием

CaO SiO2, CaO Al2O3, CaO Fe2O3.

При дальнейшем продвижении материала и повышении температуры твёрдофазовые процессы образования минералов заканчиваются и материал состоит из силикатов, алюминатов и ферритов кальция. Реакции образования этих соединений являются экзотермическими , они протекают с выделением тепла.

Затем материал поступает в зону спекания, здесь он частично плавится, т.е. спекается. Образуется жидкая фаза. Спекание начинается при температуре 13000С и продолжается до 14500С. Пребывание материала в зоне спекания составляет 25-30 минут. За это время почти вся свободная окись кальция успевает раствориться в расплаве и принять участие в образовании алита. ( 3CaOSiO2 ) – главная составляющая часть клинкера.

Из зоны спекания образовавшийся клинкер поступает в зону охлаждения. Содержание свободной извести не должно превышать 1% и свободного железа не более 0,35%.

Из зоны охлаждения клинкер поступает для резкого охлаждения в рекуператорные холодильники на вращающихся печах № 4 и 5 в холодильник «Волга 35С» на вращающейся печи №6, далее по клинкерному транспортёру – в объединённый склад.

Обеспыливание отходящих газов.

Во вращающихся печах обжиг шлама производится по принципу противотока печных газов и обжигаемого материала. Отходящие газы, обогащенные влагой и тонкодисперсными полупродуктами обжига выносятся из печи и обеспыливаются в запечных устройствах (пыльная камера и электрофильтр, пылеулавливающие аппараты УГ2-3-74 и ДГПН-32-3СК). В пыльной камере осаждается грубодисперсная часть запечной пыли. Тонкодисперсная часть улавливается электрофильтром.

Отбор запечной пыли

Запечная пыль, уловленная в обеспыливающих устройствах накапливается в бункере-накопителе и возвращается в технологический процесс.

Возврат запечной пыли

Запечная пыль из бункера-накопителя подается с помощью элеватора в смеситель и перемешивается с нормальным сырьевым шламом для подачи на обжиг с холодного конца печи. Производится также подача пыли с горячего конца печи через пылевую форсунку с помощью фуллернасоса.

10. Складирование клинкера.

Клинкер после обжига и охлаждения транспортируется на объединенный склад клинкера и добавок для хранения и дальнейшего использования в технологическом цикле.

Активные минеральные добавки по мере поступления на производство складируются на объединенном складе.

Гипсовый камень после доставки на завод накапливается на объединенном складе клинкера и добавок. В случае необходимости сырье предварительно измельчается в молотковой дробилке до фракции менее 50mm.

11. Дозирование клинкера и добавок.

Клинкер, минеральные добавки и гипсовый камень с объединенного склада грейферным краном (тип Г10 Т40) загружаются в накопительные бункера цементных мельниц и через тарельчатые питатели дозируются в цементные мельницы. В зависимости от ассортимента продукции варьируется вид добавок, а также массовая доля добавок и гипсового камня.

12. Помол цемента.

Совместный помол клинкера и добавок производится в цементных двухкамерных мельницах (тип МС) непрерывного действия. Тонкость измельчения полученного цемента регламентируется нормативными документами на номенклатуру продукции. Готовый цемент выгружается из мельницы и с помощью пневмокамерного насоса транспортируется в цементные силоса.

13. Хранение цемента.

Хранение и складирование цемента производится в вертикальных цементных силосах диаметром 10 м и высотой 25 м, предотвращающих увлажнение и засорение продукции.

Цементы складируются раздельно в зависимости от номенклатуры продукции.

14. Отгрузка цемента навалом.

Из цементных силосов с помощью разгрузочных устройств, расположенных в нижней части силоса, производится отгрузка цемента навалом в специально оборудованные железнодорожные или автотранспортные средства для доставки потребителям.

15. Упаковка цемента.

Цемент из силосов транспортируется по пневмопроводу в упаковочное отделение. Упаковка цемента в участке силосов производится упаковочной машиной в 50 кг мешки, а также в 1 тонные мешки МКР (мягкие контейнеры строповые). Мешки с цементом накапливаются на складе цеха.

16. Отгрузка упакованного цемента.

Со склада готовой продукции упакованный в мешки цемент отгружается потребителям железнодорожным или автомобильным транспортом.